Mattro GmbH: Electricidad en cualquier lugar

Acelerar la electromovilidad todoterreno mediante el gemelo digital

Los empleados de la empresa Mattro en Schwaz, Austria, están haciendo realidad la visión de la movilidad impulsada eléctricamente en terrenos escarpados, lejos de cualquier carretera asfaltada. Para la parte eléctrica, los ingenieros de desarrollo de Mattro utilizan EPLAN Electric P8 para diseñar los esquemas y EPLAN Harness proD para el diseño en 3D de los mazos de cables. El intercambio de datos bidireccional del programa con los sistemas ECAD y MCAD permite a los ingenieros de diseño mecánico y eléctrico trabajar en paralelo en los sistemas de baterías intercambiables y los vehículos todoterreno. Esto garantiza una documentación limpia y completa sin ningún esfuerzo adicional, elimina notorias fuentes de error y acelera enormemente el proceso de desarrollo al mismo tiempo.

Cuando se habla de electromovilidad, la mayoría de la gente piensa en vehículos de pasajeros, por lo que los principales criterios de los que se habla suelen ser la velocidad máxima y la autonomía. En Schwaz (Austria), en el estado de Tirol, donde las montañas son altas y el terreno accidentado, los ingenieros de Mattro están haciendo realidad la visión de la movilidad eléctrica en terrenos escarpados, lejos de cualquier carretera asfaltada.

Electromovilidad "Made in Tyrol"

La empresa construye vehículos especiales totalmente eléctricos con tracción continua sobre orugas. La empresa comenzó originalmente como fabricante de transportadores todoterreno con motores de combustión, tanto con ruedas como con tracción por orugas. "No había espacio suficiente para el tren de tracción normal, así que el modelo 'Steinbock' se equipó con un tren de tracción eléctrico con motores de cubo de rueda", explica Marco Bauer. Bauer es el director de ingeniería de Mattro y, como hijo del fundador de la empresa, ha estado vinculado a ella desde su fundación. "Poco después, adquirimos sólidos conocimientos en la construcción de baterías a través de un proyecto relacionado con un sistema de baterías intercambiables robotizadas para vehículos eléctricos, con el fin de sortear el problema de los tiempos de carga de las baterías."

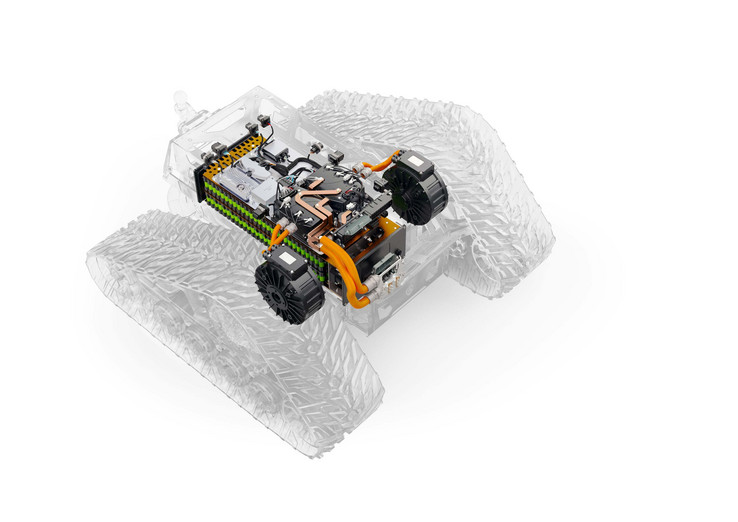

En la actualidad, Mattro utiliza esta experiencia en tres áreas. En primer lugar, la división de Baterías y Componentes cuenta con un sistema de baterías intercambiables escalable para vehículos comerciales eléctricos de producción propia. Al mismo tiempo, por encargo de prestigiosos fabricantes como Kässbohrer, Liebherr y Bosch, la empresa crea versiones totalmente eléctricas de vehículos especiales ya existentes, como cargadoras de heno, máquinas pisanieves y excavadoras. Por último, la División de Vehículos de Mattro desarrolla y construye vehículos todoterreno totalmente eléctricos, incluidos algunos modelos homologados para circular por carretera. Hasta la fecha se han fabricado y vendido más de trescientos vehículos.

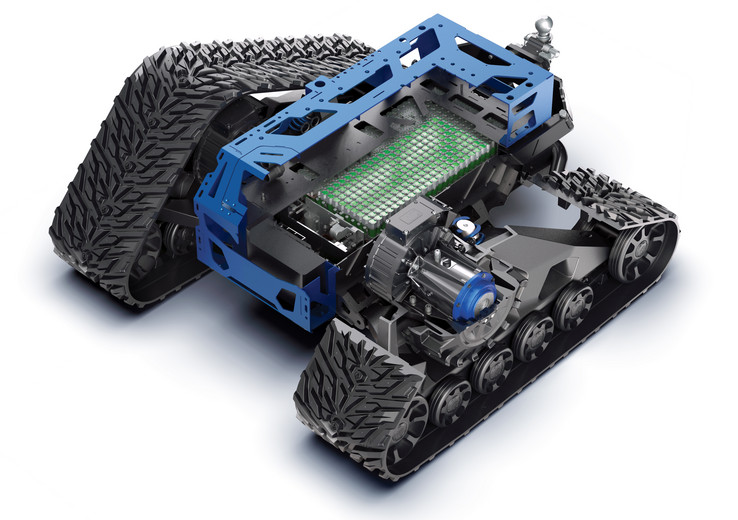

El modelo Ziesel de la empresa, un vehículo todoterreno con tracción continua y capacidad para una sola persona, alcanzó renombre por primera vez en Alemania cuando se utilizó en una animada competición de carreras en un popular concurso de televisión. Ahora se considera un todoterreno con un factor de diversión en el turismo de invierno y se utiliza como portaequipajes y proveedor de servicios municipales en la región alpina. Uno de los principales productos actuales del vehículo es el ROVO 2, un sistema de tracción universal totalmente eléctrico que se desplaza sobre bandas de rodadura como una plataforma potente y compacta para implementos individualizados. El ROVO 2 se utiliza como vehículo teledirigido o de conducción autónoma en terrenos difíciles o peligrosos, en aplicaciones agrícolas, como vehículo de recuperación y extinción de incendios por parte de los cuerpos de bomberos o como vehículo de transporte para el ejército.

El reto de la ingeniería eléctrica para vehículos

"Los vehículos todoterreno totalmente eléctricos suponen un enorme desafío, tanto desde el punto de vista mecánico como eléctrico", afirma Bauer. "A esto hay que añadir el espacio extremadamente limitado de que disponemos en nuestros vehículos y el plazo de realización, normalmente muy corto". Por eso, los diseños mecánico y eléctrico se realizan simultáneamente a partir de un concepto global. Los componentes eléctricos se diseñan primero en el departamento de software, y esta información fluye directamente a la creación de los esquemas.

Los ingenieros de desarrollo de Mattro crean los esquemas en EPLAN Electric P8, el software líder en diseño eléctrico. Se eligió por su compatibilidad con los clientes y socios del proyecto, pero también porque su arquitectura de plataforma permite el intercambio de datos con otros programas, por ejemplo el CAD mecánico. En primer lugar, las conexiones y las secciones y colores de los cables se definen en EPLAN Electric P8. "Aunque el software CAE basado en bases de datos admite el desarrollo gráfico orientado a dispositivos, se centra claramente en la construcción de paneles", afirma el diseñador de Mattro Electric Martin Segmehl. "En un vehículo, sin embargo, los sistemas eléctricos se estructuran de forma completamente diferente, es decir, de forma descentralizada y con mazos de cables entre los dispositivos individuales."

Mattro specialises in solutions for electromobility far off the road. The current main product is the Mattro ROVO 2, a universal, all-electric drive system on crawlers.

©Mattro GmbH

In addition to building its own vehicles and drive systems, Mattro also builds fully electric variations of existing vehicles such as this snow groomer.

©Mattro GmbH

At Mattro the battery technology is also an in-house production.

©Mattro GmbH

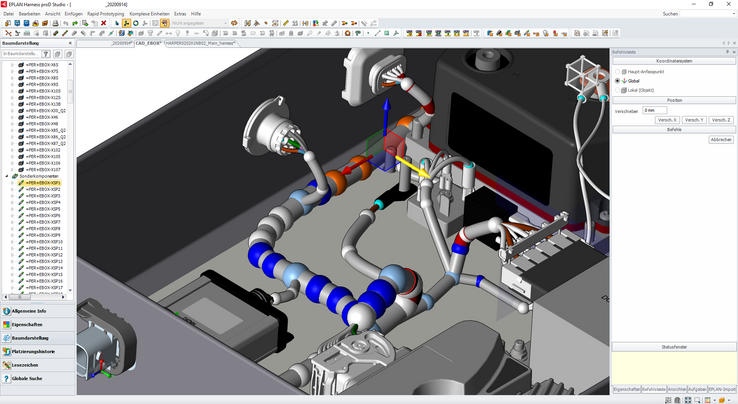

Mattro vehicles are designed in 3D – using EPLAN Harness proD software for the electric parts.

©Mattro GmbH

The electric and mechanical designs can exchange data with one another and be developed simultaneously. Both disciplines are working with uniform data and there is no need to wait for mechanical prototypes of the wire harness designs.

©Mattro GmbH

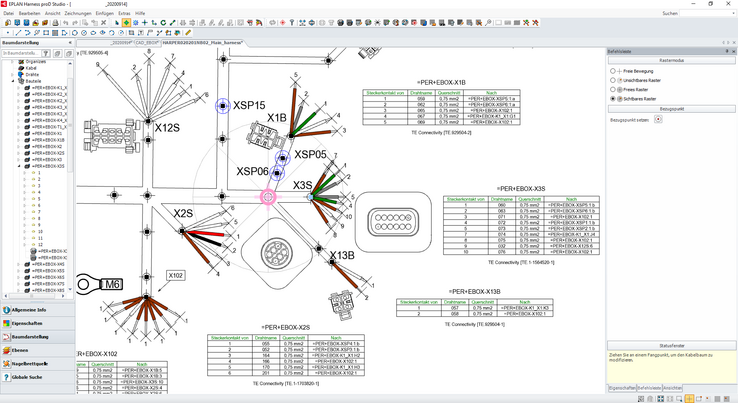

The nail board designs from EPLAN Harness ProD automatically adapt to any changes in the designs and can be plotted out on a scale of 1:1.

©Mattro GmbH

Desarrollo de mazos de cables con Digital Twin

Después de preparar adecuadamente los datos en EPLAN Electric P8, por ejemplo definiendo completamente las conexiones y añadiendo los datos completos del dispositivo - incluyendo el modelo 3D - los datos combinados del software CAD mecánico Autodesk Inventor y de EPLAN Electric P8 se importan al espacio de trabajo de EPLAN Harness proD. Este moderno software 3D ofrece pasos automatizados para el diseño eficiente y la documentación de mazos de cables. Comienza importando las listas de cableado desde la plataforma EPLAN hasta el enrutamiento de los cables y la creación de la documentación y el dibujo 2D del tablero de clavos. Uno de los principales puntos fuertes del sistema es su apertura para incorporar información relevante desde el punto de vista mecánico procedente de una amplia variedad de sistemas MCAD y la información de conexión ECAD. De este modo, el software conecta los mundos de la ingeniería mecánica y eléctrica. Esto elimina el esfuerzo adicional de introducir datos varias veces, como exigen las metodologías más tradicionales, con lo que se elimina una fuente notoria de errores. Además, independiza la planificación de cables y mazos de cables de la disponibilidad de un prototipo mecánico.

"Naturalmente, los datos también pueden transferirse en sentido inverso", explica Segmehl. "Especificaciones como el radio de curvatura mínimo de los cables actúan automáticamente como restricciones para los diseños mecánicos". Esto también ayuda a evitar errores adicionales y más esfuerzos necesarios para coordinar los diseños.

Documentación limpia con un clic

"EPLAN Harness proD nos permite construir un gemelo digital completo de nuestros vehículos y soluciones de baterías", afirma Bauer con entusiasmo. "Que los desarrolladores de ingeniería mecánica, ingeniería eléctrica y software puedan trabajar todos juntos en el mismo proyecto sin tener que esperarse unos a otros acelera enormemente nuestros procesos de desarrollo." Desde que la empresa comenzó a utilizar EPLAN Harness proD a finales de 2018, el software se ha ido extendiendo cada vez más por toda la empresa. Al principio se utilizaba solo para módulos y componentes individuales, pero ahora se utiliza para diseñar toda la tecnología eléctrica de vehículos completos, con mazos de cables separados para los sistemas de alta y baja tensión.

"Si todo está bien preparado, con un solo clic del ratón, EPLAN Harness proD genera las listas de materiales y de piezas, así como los planos de los cables, incluidos los cálculos de tiempo, coste y peso, por no mencionar los planos de las placas de clavos de todo el vehículo", explica Segmehl. "Basándonos en esta documentación limpia, podemos obtener mazos de cables de los fabricantes en condiciones muy ventajosas, incluso si se trata de una producción única, y también obtener documentación de primera clase para el mantenimiento y la reparación sin realizar ningún trabajo adicional."

Aceleración del desarrollo sostenible

Cada paso de desarrollo en ingeniería mecánica o eléctrica va seguido de una comparación entre el sistema MCAD y EPLAN Harness proD. Si se producen cambios en la geometría de un proyecto, por ejemplo por motivos de estabilidad mecánica, se produce un ajuste automático de todos los parámetros de los mazos de cables afectados. Las listas de cables con las longitudes de los cables individuales también se adaptan automáticamente a los nuevos parámetros, al igual que el dibujo del tablero de clavos, que sólo tiene que trazarse de nuevo después de un cambio.

Dado que EPLAN Harness proD dispone de funciones para crear y gestionar variantes y opciones, los conocimientos adquiridos durante un proyecto pueden reutilizarse a menudo en otros. Al igual que con las macros de EPLAN Electric P8, el proceso de diseño puede automatizarse y acelerarse considerablemente reutilizando las piezas del sistema una vez diseñadas. Esto también reduce el tiempo necesario para las pruebas. "Poder realizar todo el trabajo de desarrollo al mismo tiempo acorta el proceso de desarrollo y nos protege de sorpresas no deseadas", afirma Bauer.

Usuarios:

Mattro, fundada en 2006, es sinónimo de electromovilidad fiable, limpia y silenciosa en terrenos accidentados. Con unos cuarenta empleados, la empresa desarrolla y construye vehículos especiales de alta calidad, bien diseñados y totalmente eléctricos con tracción continua sobre orugas. Además, también transforman máquinas y vehículos especiales que antes tenían motores de combustión en otros totalmente eléctricos. La empresa también diseña sistemas de baterías flexibles de fabricación propia. Desde 2019, la empresa, con sede en Schwaz (Austria), forma parte del grupo HAWE, con sede en Múnich y especializado en hidráulica.

Por Ing. Peter Kemptner, x-technik